| 材質 | 復合材料 |

|---|---|

| 產地 | 江陰 |

| 導熱系數 | 0.06 |

| 等級 | A級 |

| 斷裂伸長率 | 0.3 |

| 規格 | 1000*1000*16 |

| 抗彎強度 | 國標 |

| 抗壓強度 | 國標 |

| 類別 | 橡塑制品 |

| 使用溫度 | 260℃ |

| 形態 | 微孔狀 |

| 形狀 | 板材 |

| 顏色 | 灰色 |

| 應用范圍 | 保溫隔熱 |

| 用途 | 保溫隔熱 |

| 種類 | 保溫材料 |

| 芯材 | 橡塑 |

| 品牌 | 嘉德 |

| 加工定制 | 是 |

| 低溫彎折 | 柔性 |

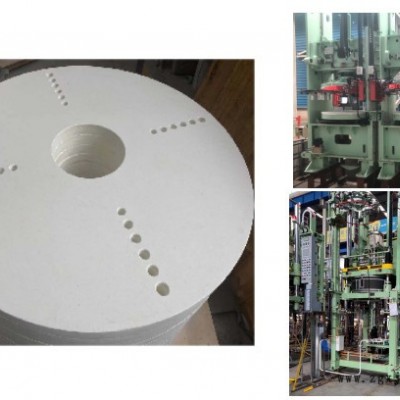

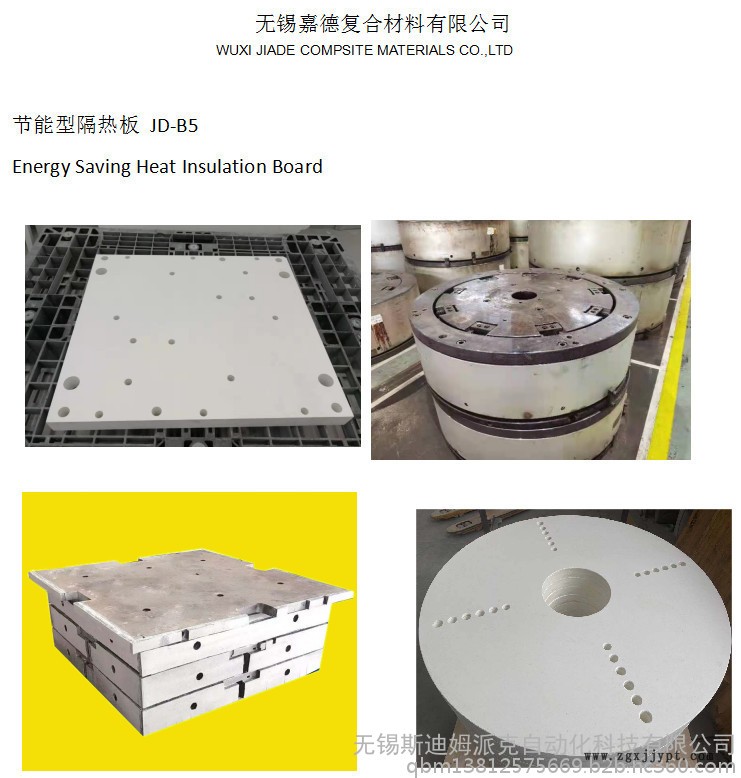

橡膠模具熱防護節能工程方案

我司從專業的模具節能和熱防護角度,從兩個方面著手為橡膠模具制定了實施方案:

1、阻斷熱輻射:模具外側采用MTP-16mm熱防護材料,用高溫磁鐵吸附貼合,可拆卸重復利用,阻隔模具熱輻射傳熱的熱損失。

效果圖

2、阻斷熱傳導:使用高性能隔熱板,我司專業研發的節能型聚熱板,可以阻斷模具熱量與上下壓板和托板的傳導損失。

通過以上兩方面的橡膠模具整體節能改造:

1、經隔熱板隔熱后壓板和托板溫度將降至50—55℃(模具溫度190℃)。

2、改造后總體能耗將降低20%~30%(視模具面積),縮短橡膠模具預熱時間,改善模具熱均勻性,促進橡膠流動性,提質增效。

3、降低環境溫度15℃以上,改善工作環境,減少車間通風設備使用頻率,增加了安全防護,避免燙傷風險,提高工作場所舒適度。

4、快速收回成本:預計8個月—1年收回成本。

5、為碳排放交易早做準備。

附贈橡膠硫化不良解決辦法:

| 序號 | 問題 | 原因 | 解決方法 |

| 1 | 缺膠,表現為產品疏松,麻面,或有空洞 | 1.半成品重量或尺寸不足; 2.膠料流動性太差; 3.溫度過高,膠料部分燒焦,流動性降低; 4.膠料焦燒,時間太短; 5.膠料擺放不當,膠料不易充滿模腔; 6.裝模,合模速度慢,引起焦燒; 7.模具結構不合理,膠料不易充滿模腔; 8.加壓太快,膠料未填滿模腔之前**被擠出模腔外,使飛邊加厚而缺料; 9.壓力不夠,膠料不能充滿模腔。 | 1.控制預成型半成品質量;(通常成型件形狀影響填充效率,塊狀、梅花狀、環狀等不同形狀對應不同產品結構) 2.在產品允許的情況下,增加膠料塑性,在工藝上適當增加壓力,或在模具表面涂一層硅油;(通過翻煉大多時候可立即提高膠料填充性,物性體現硬度會降低1-3度,伸長率明顯提高,隨著硫化定型后可回復) 3.適當降低模溫,另,硅膠沒有嚴格的正硫化點,膠料可以在較低的模溫下裝模。(通過觀察T10/T90制定合適的輔助時間要求,以避免較長的輔助時間引起的膠燒或燙死) 4.改進配方;(適當添加軟化劑和油可增加流動性,補強劑的運用等) 5.提高操作技能;(通常使用輔助工裝投料效果明顯,當一條成型件不滿足于填充可考慮多條) 6.加強操作人員操作培訓;(通常型腔多追求效益降低了操作性,合理的搭配排產任務與相近的輔助周期產品共同生產形成循環的輔助操作流程和時間) 7.改進模具;(主要考慮填料方式和流道布置) 8.減慢加壓速度,使膠料在壓力下緩緩流入模腔;(常見的是膠料溢出未能有效填入型腔,增加下壓彈簧,或運用轉注) 9.適當增加壓力。(大件和硬度高時偶有發生) |

| 2 | 對合線開裂,表現為模具對合處產品開裂,有時候飛邊內縮現象 | 1.壓力不足或壓力波動,使硫化過程中內部膠料壓力大于硫化壓力。 2.?硫化壓力過大,膠料被嚴重壓縮,起模時,壓力又急劇下降,硫化膠體積增大,制品其他部分因受模具限制無法膨脹,而模具對合線處則可自由膨脹,因膨脹不均造成的內應力**導致開裂。 3.硫化溫度高,時間短。 4.裝模時間過長,膠料過硫。 5.設備壓力波動。 6.膠料硫化速度過快。 7.對合線處局部疏松,膠料之間結合強度小。 8.緩壓太遲。 | 1.增加或檢查壓力波動的原因。(本人見到的多數是型腔內壓力不足,使材料無法完全相融) 2.使硫化壓力降到合適的水平,防止過大或過小。如果降壓后毛邊增厚,可酌情減少加料量或加大流膠槽。有條件時,可使模具在壓力下冷卻,然后啟模,這樣因冷卻收縮可以部分或全部抵消上述體積增大現象,減少對合線開裂。 3.這常常是造成厚制品抽邊的主要原因。制品外部硫化后,由于膠料傳熱慢,內部還處于未硫化狀態。如果這時降壓啟模,內部硫化反應中的揮發物**會迅速外溢,同時由于溫度下降,膠料嚴重收縮。這兩方面的因素使得對合線處抽邊。應當調整硫化條件。采用低溫長時間硫化法或分階段升溫硫化法。 4.控制裝模時間。 5.檢查設備壓力情況。 6.檢查膠料硫化點或調整配方。 7.導致局部疏松的原因很多,如模具合縫不嚴,膠料從縫隙中流出過多;裝料方法不當,使對合線處某個部位有不明顯缺膠;模具結構不合理;膠料太硬等,對于上述問題應當分析具體情況,采取相應措施加以改進。 8.如果在膠料表面已經硫化后再緩壓,常使對合線開裂。 |

| 3 | 鼓包、氣泡 | 1.硫化不足、溫度過低或時間過短,使硫化過程中產生的揮發物不能完全去除; 2.硫化壓力不足,模腔內氣體和揮發性硫化物不能及時排出。 3.壓力太快,合模太快,氣體不能排出;不適當或沒有緩慢的壓力; 4.緩壓不當,或沒有緩壓。 5.模具結構不合理; 6.裝料方法不當,模腔內空氣不易排出; 7.橡膠中有空氣或水; 8.橡膠表面的高硫化溫度和過早硫化阻礙了橡膠中水汽和空氣的自由析出。 9.膠料的硫化速度太快。 | 1.應查明原因,采取相應措施。 2.應適當增加壓力。(有條件可使用抽真空設備) 3.緩慢增加壓力,使模具緩慢閉合。 4.緩慢的壓力應抓住時機,太早或太遲不利于排氣;(增加排氣次數,間隔2-3秒排一次,如排3次都沒有效果可停止增加) 5.對于復雜結構產品,應采用多嵌模,有利于從模縫中逸出氣體,增開排氣槽,上模腔不宜過深。 6.裝料時盡量膠料均布模腔;(多數情況是成型膠料密閉蓋在模腔上使底層空氣排泄不暢,多發生在規整件上) 7.提高膠料熱練質量;(膠料熔融不足,可適當增加開煉次數) 8.厚制品采用低溫、長時間硫化或分段加熱硫化。 9.調整配方。 |

| 4 | 分層、開裂 | 1.返膠(熱洗后剩余的橡膠未用完與新橡膠混合,稱為返膠)與新橡膠混合不均勻,硫化程度不同,造成分層; 2.橡膠或模具被油脂或其他雜質污染,導致污染區域分層; 3.脫模劑噴灑過多,使其部分侵入化合物,導致分層和開裂。 4.不均勻混合或結霜; 5.橡膠塑性差。 | 1.適當增加薄通次數;(針對不同膠種,密煉的混合時間要做要求,使用分散劑有助于生膠和小料的均勻混合) 2.如果產品表面出現油污染,則有開裂的可能性。因此,橡膠在使用前應妥善保存,并清潔模具。 3.除粘膜外,其他部位不涂或少涂。(噴灑過多時務必合模加熱使脫模劑形成粘膜再生產) 4.橡膠在使用前應充分熱練,可部分消除混合不均勻和結霜現象。熱練后的橡膠應立即使用,不要停放太久。否則可能出現結霜現象。 5.例如,一些氟彈性體的塑性非常差。當橡膠以片狀、塊狀和條狀裝模時,在正常的硫化溫度下很難將片狀、塊狀和條狀材料熔合。通常會出現分層和裂縫。如果采用低溫硫化,問題將更加嚴重。預防措施如下:熱練充分,盡量采用高溫硫化,成型件與產品相似。 |

| 5 | 脫模開裂 | 1.過硫; 2.脫模時,模溫過高,橡膠分子仍處在劇烈運動中,遇冷空氣局部先行冷卻,與后冷卻的部分形成內應力,易造成脫模裂傷; 3.未使用脫模劑,或使用不足; 4.脫模方法不當; 5.模具結構不合理; 6.模腔污染。 | 1.由于過硫產品的彈性不足,在出模時容易產生機械拉傷。一般來說,應適當降低硫化溫度,縮短硫化時間。 2.一些機械強度較低的橡膠,如硅橡膠,易出現此種缺陷,在發生這種情況時應適當降低出模溫度; 3.在易撕裂處多噴脫模劑; 4.按作業指導書進行生產操作; 5.模具設計改進;(常見的銳角、折彎角度大、無過度圓角等易造成強制撕裂,脫模工裝鋒利偶有發生) 6.按規定清洗模具。 |